ఇంజనీరింగ్ కార్ రిమ్లు (ఎక్స్కవేటర్లు, లోడర్లు, మైనింగ్ ట్రక్కులు మొదలైన భారీ వాహనాలకు రిమ్లు వంటివి) సాధారణంగా ఉక్కు లేదా అల్యూమినియం మిశ్రమ లోహ పదార్థాలతో తయారు చేయబడతాయి. తయారీ ప్రక్రియలో ముడి పదార్థాల తయారీ, ఫార్మింగ్ ప్రాసెసింగ్, వెల్డింగ్ అసెంబ్లీ, హీట్ ట్రీట్మెంట్ నుండి ఉపరితల చికిత్స మరియు తుది తనిఖీ వరకు బహుళ దశలు ఉంటాయి. ఇంజనీరింగ్ కార్ రిమ్ల యొక్క సాధారణ తయారీ ప్రక్రియ క్రిందిది.

1. ముడి పదార్థాల తయారీ

మెటీరియల్ ఎంపిక: రిమ్స్ సాధారణంగా అధిక బలం కలిగిన ఉక్కు లేదా అల్యూమినియం మిశ్రమం పదార్థాలను ఉపయోగిస్తాయి. ఈ పదార్థాలు మంచి బలం, మన్నిక, తుప్పు నిరోధకత మరియు అలసట నిరోధకతను కలిగి ఉండాలి.

కట్టింగ్: ముడి పదార్థాలను (స్టీల్ ప్లేట్లు లేదా అల్యూమినియం అల్లాయ్ ప్లేట్లు వంటివి) తదుపరి ప్రాసెసింగ్ కోసం సిద్ధం చేయడానికి నిర్దిష్ట పరిమాణాల స్ట్రిప్స్ లేదా షీట్లుగా కత్తిరించండి.

2. రిమ్ స్ట్రిప్ ఏర్పాటు

రోలింగ్ ఫార్మింగ్: రిమ్ స్ట్రిప్ యొక్క ప్రాథమిక ఆకారాన్ని రూపొందించడానికి కట్ మెటల్ షీట్ను రోల్ ఫార్మింగ్ మెషిన్ ద్వారా రింగ్ ఆకారంలోకి చుట్టారు.రిమ్ యొక్క పరిమాణం మరియు ఆకారం డిజైన్ అవసరాలకు అనుగుణంగా ఉండేలా చూసుకోవడానికి రోలింగ్ ప్రక్రియలో శక్తి మరియు కోణాన్ని ఖచ్చితంగా నియంత్రించాలి.

అంచు ప్రాసెసింగ్: అంచు యొక్క బలం మరియు దృఢత్వాన్ని పెంచడానికి అంచును కర్ల్ చేయడానికి, బలోపేతం చేయడానికి లేదా చాంఫర్ చేయడానికి ప్రత్యేక పరికరాలను ఉపయోగించండి.

3. వెల్డింగ్ మరియు అసెంబ్లీ

వెల్డింగ్: ఏర్పడిన రిమ్ స్ట్రిప్ యొక్క రెండు చివరలను కలిపి పూర్తి రింగ్ను ఏర్పరచండి. వెల్డింగ్ నాణ్యత మరియు స్థిరత్వాన్ని నిర్ధారించడానికి ఇది సాధారణంగా ఆటోమేటిక్ వెల్డింగ్ పరికరాలను (ఆర్క్ వెల్డింగ్ లేదా లేజర్ వెల్డింగ్ వంటివి) ఉపయోగించి చేయబడుతుంది. వెల్డింగ్ తర్వాత, వెల్డింగ్పై బర్ర్స్ మరియు అసమానతను తొలగించడానికి గ్రైండింగ్ మరియు శుభ్రపరచడం అవసరం.

అసెంబ్లీ: రిమ్ స్ట్రిప్ను రిమ్లోని ఇతర భాగాలతో (హబ్, ఫ్లాంజ్, మొదలైనవి) సమీకరించండి, సాధారణంగా మెకానికల్ ప్రెస్సింగ్ లేదా వెల్డింగ్ ద్వారా. హబ్ అనేది టైర్తో అమర్చబడిన భాగం, మరియు ఫ్లాంజ్ అనేది వాహన ఇరుసుకు అనుసంధానించబడిన భాగం.

4. వేడి చికిత్స

అన్నేలింగ్ లేదా క్వెన్చింగ్: అంతర్గత ఒత్తిడిని తొలగించడానికి మరియు పదార్థం యొక్క దృఢత్వం మరియు బలాన్ని మెరుగుపరచడానికి వెల్డింగ్ చేయబడిన లేదా అసెంబుల్ చేయబడిన అంచుపై ఎనియలింగ్ లేదా క్వెన్చింగ్ వంటి వేడి చికిత్సను నిర్వహిస్తారు. పదార్థం యొక్క భౌతిక లక్షణాలు అవసరాలను తీర్చగలవని నిర్ధారించుకోవడానికి వేడి చికిత్స ప్రక్రియను ఖచ్చితంగా నియంత్రిత ఉష్ణోగ్రత మరియు సమయంలో నిర్వహించాలి.

5. మ్యాచింగ్

టర్నింగ్ మరియు డ్రిల్లింగ్: CNC యంత్ర సాధనాలను ఉపయోగించి రిమ్ యొక్క ఖచ్చితమైన మ్యాచింగ్, రిమ్ యొక్క లోపలి మరియు బయటి ఉపరితలాలను తిప్పడం, రంధ్రాలు వేయడం (బోల్ట్ రంధ్రాలను అమర్చడం వంటివి) మరియు చాంఫరింగ్. ఈ ప్రాసెసింగ్ కార్యకలాపాలకు రిమ్ యొక్క సమతుల్యత మరియు డైమెన్షనల్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి అధిక ఖచ్చితత్వం అవసరం.

బ్యాలెన్స్ క్రమాంకనం: అధిక వేగంతో తిరిగేటప్పుడు దాని స్థిరత్వాన్ని నిర్ధారించడానికి ప్రాసెస్ చేయబడిన రిమ్పై డైనమిక్ బ్యాలెన్స్ పరీక్షను నిర్వహించండి. పరీక్ష ఫలితాల ఆధారంగా అవసరమైన దిద్దుబాట్లు మరియు క్రమాంకనాలను చేయండి.

6. ఉపరితల చికిత్స

శుభ్రపరచడం మరియు తుప్పు తొలగించడం: ఉపరితలంపై ఉన్న ఆక్సైడ్ పొర, నూనె మరకలు మరియు ఇతర మలినాలను తొలగించడానికి అంచును శుభ్రం చేయండి, తుప్పు పట్టండి మరియు డీగ్రేస్ చేయండి.

పూత లేదా ఎలక్ట్రోప్లేటింగ్: రిమ్ను సాధారణంగా ప్రైమర్ స్ప్రేయింగ్, టాప్కోట్ లేదా ఎలక్ట్రోప్లేటింగ్ (ఎలక్ట్రోగాల్వనైజింగ్, క్రోమ్ ప్లేటింగ్ మొదలైనవి) వంటి యాంటీ-కొరోషన్ ట్రీట్మెంట్తో చికిత్స చేయాల్సి ఉంటుంది. ఉపరితల పూత అందమైన రూపాన్ని అందించడమే కాకుండా, తుప్పు మరియు ఆక్సీకరణను సమర్థవంతంగా నివారిస్తుంది, రిమ్ యొక్క సేవా జీవితాన్ని పొడిగిస్తుంది.

7. నాణ్యత తనిఖీ

ప్రదర్శన తనిఖీ: అంచు ఉపరితలంపై గీతలు, పగుళ్లు, బుడగలు లేదా అసమాన పూత వంటి లోపాలు ఉన్నాయో లేదో తనిఖీ చేయండి.

డైమెన్షన్ తనిఖీ: డిజైన్ స్పెసిఫికేషన్లు మరియు నాణ్యతా ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి రిమ్ యొక్క పరిమాణం, గుండ్రనితనం, బ్యాలెన్స్, రంధ్రం స్థానం మొదలైనవాటిని గుర్తించడానికి ప్రత్యేక కొలిచే సాధనాలను ఉపయోగించండి.

బల పరీక్ష: వాస్తవ ఉపయోగంలో వాటి విశ్వసనీయత మరియు మన్నికను నిర్ధారించడానికి, కంప్రెషన్, టెన్షన్, బెండింగ్ మరియు ఇతర లక్షణాలతో సహా రిమ్లపై స్టాటిక్ లేదా డైనమిక్ బల పరీక్షను నిర్వహిస్తారు.

8. ప్యాకేజింగ్ మరియు డెలివరీ

ప్యాకేజింగ్: అన్ని నాణ్యత తనిఖీలలో ఉత్తీర్ణత సాధించిన రిమ్లు ప్యాక్ చేయబడతాయి, సాధారణంగా షాక్ప్రూఫ్ మరియు తేమ-నిరోధక ప్యాకేజింగ్లో ఉంటాయి, రవాణా సమయంలో రిమ్లు దెబ్బతినకుండా కాపాడతాయి.

డెలివరీ: ప్యాక్ చేయబడిన రిమ్లు ఆర్డర్ అమరిక ప్రకారం రవాణా చేయబడతాయి మరియు కస్టమర్లు లేదా డీలర్లకు రవాణా చేయబడతాయి.

కార్ రిమ్ల ఇంజనీరింగ్ తయారీ ప్రక్రియలో మెటీరియల్ తయారీ, మోల్డింగ్, వెల్డింగ్, హీట్ ట్రీట్మెంట్, మ్యాచింగ్ మరియు సర్ఫేస్ ట్రీట్మెంట్ మొదలైన బహుళ ఖచ్చితత్వ ప్రాసెసింగ్ దశలు ఉంటాయి, ఇవి రిమ్లు అద్భుతమైన యాంత్రిక లక్షణాలు మరియు తుప్పు నిరోధకతను కలిగి ఉన్నాయని నిర్ధారించుకోవడానికి ఉపయోగపడతాయి. కఠినమైన పని వాతావరణాలలో రిమ్లు దీర్ఘకాలిక మన్నిక మరియు విశ్వసనీయతను కలిగి ఉండేలా చూసుకోవడానికి ప్రతి దశలో కఠినమైన నాణ్యత నియంత్రణ అవసరం.

మేము చైనాలో నంబర్ 1 ఆఫ్-రోడ్ వీల్ డిజైనర్ మరియు తయారీదారులం, మరియు రిమ్ కాంపోనెంట్ డిజైన్ మరియు తయారీలో ప్రపంచ-ప్రముఖ నిపుణులం. అన్ని ఉత్పత్తులు అత్యున్నత నాణ్యత ప్రమాణాల ప్రకారం రూపొందించబడ్డాయి మరియు ఉత్పత్తి చేయబడ్డాయి మరియు మాకు 20 సంవత్సరాల కంటే ఎక్కువ చక్రాల తయారీ అనుభవం ఉంది.

వీల్ లోడర్లు, ఆర్టిక్యులేటెడ్ ట్రక్కులు, గ్రేడర్లు, వీల్ ఎక్స్కవేటర్లు మరియు అనేక ఇతర మోడళ్లతో సహా నిర్మాణ పరికరాల కోసం మా వద్ద విస్తృత శ్రేణి రిమ్లు ఉన్నాయి. వోల్వో, క్యాటర్పిల్లర్, లైబెర్ మరియు జాన్ డీర్ వంటి ప్రసిద్ధ బ్రాండ్లకు మేము చైనాలో అసలు రిమ్ సరఫరాదారు.

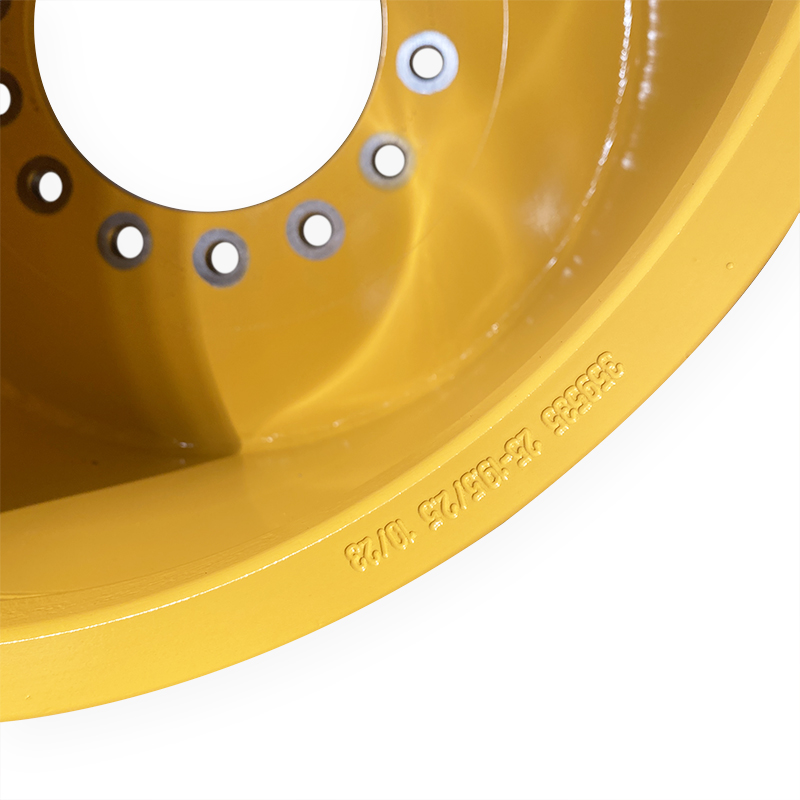

ది19.50-25/2.5 రిమ్స్మేము అందిస్తాముJCB వీల్ లోడర్లుకస్టమర్లచే బాగా గుర్తింపు పొందింది. 19.50-25/2.5 అనేది TL టైర్ల కోసం 5PC స్ట్రక్చర్ రిమ్, దీనిని సాధారణంగా వీల్ లోడర్లు మరియు సాధారణ వాహనాలకు ఉపయోగిస్తారు.

మేము ఉత్పత్తి చేయగల వీల్ లోడర్ల పరిమాణాలు క్రింది విధంగా ఉన్నాయి.

| వీల్ లోడర్ | 14.00-25 |

| వీల్ లోడర్ | 17.00-25 |

| వీల్ లోడర్ | 19.50-25 |

| వీల్ లోడర్ | 22.00-25 |

| వీల్ లోడర్ | 24.00-25 |

| వీల్ లోడర్ | 25.00-25 |

| వీల్ లోడర్ | 24.00-29 |

| వీల్ లోడర్ | 25.00-29 |

| వీల్ లోడర్ | 27.00-29 |

| వీల్ లోడర్ | డిడబ్ల్యూ25x28 |

వీల్ లోడర్ను సరిగ్గా ఎలా ఉపయోగించాలి?

వీల్ లోడర్లు ఒక సాధారణ రకం ఇంజనీరింగ్ యంత్రాలు, వీటిని ప్రధానంగా మట్టి పని, మైనింగ్, నిర్మాణం మరియు ఇతర సందర్భాలలో పదార్థాలను లోడ్ చేయడానికి, రవాణా చేయడానికి, పేర్చడానికి మరియు శుభ్రపరచడానికి ఉపయోగిస్తారు. వీల్ లోడర్లను సరిగ్గా ఉపయోగించడం వల్ల పని సామర్థ్యాన్ని మెరుగుపరచడమే కాకుండా, కార్యాచరణ భద్రతను కూడా నిర్ధారించవచ్చు. వీల్ లోడర్లను ఉపయోగించడానికి ప్రాథమిక పద్ధతులు మరియు దశలు క్రింది విధంగా ఉన్నాయి:

1. ఆపరేషన్ ముందు తయారీ

పరికరాలను తనిఖీ చేయండి: వీల్ లోడర్ యొక్క రూపాన్ని మరియు వివిధ భాగాలను తనిఖీ చేయండి, అవి మంచి స్థితిలో ఉన్నాయో లేదో చూడటానికి, టైర్లు (టైర్ ప్రెజర్ మరియు వేర్ తనిఖీ చేయండి), హైడ్రాలిక్ సిస్టమ్ (ఆయిల్ లెవెల్ సాధారణంగా ఉందా, లీకేజీ ఉందా అని), ఇంజిన్ (ఇంజిన్ ఆయిల్, కూలెంట్, ఇంధనం, ఎయిర్ ఫిల్టర్ మొదలైనవి తనిఖీ చేయండి).

భద్రతా తనిఖీ: బ్రేక్లు, స్టీరింగ్ సిస్టమ్లు, లైట్లు, హారన్లు, హెచ్చరిక సంకేతాలు మొదలైన అన్ని భద్రతా పరికరాలు సాధారణంగా పనిచేస్తున్నాయని నిర్ధారించుకోండి. క్యాబ్లోని సీట్ బెల్టులు, భద్రతా స్విచ్లు మరియు అగ్నిమాపక యంత్రాలు మంచి స్థితిలో ఉన్నాయో లేదో తనిఖీ చేయండి.

పర్యావరణ తనిఖీ: పని ప్రదేశంలో అడ్డంకులు లేదా సంభావ్య ప్రమాదాలు ఉన్నాయో లేదో తనిఖీ చేయండి మరియు స్పష్టమైన అడ్డంకులు లేదా ఇతర సంభావ్య ప్రమాదాలు లేకుండా నేల దృఢంగా మరియు చదునుగా ఉందని నిర్ధారించుకోండి.

పరికరాలను ప్రారంభించండి: క్యాబ్లోకి వెళ్లి మీ సీట్ బెల్ట్ను బిగించండి. ఆపరేటర్ మాన్యువల్ ప్రకారం ఇంజిన్ను ప్రారంభించండి, పరికరాలు వేడెక్కే వరకు వేచి ఉండండి (ముఖ్యంగా చల్లని వాతావరణంలో), మరియు అన్ని వ్యవస్థలు సాధారణంగా ఉన్నాయని నిర్ధారించుకోవడానికి డాష్బోర్డ్లోని సూచిక లైట్లు మరియు అలారం వ్యవస్థలను గమనించండి.

2. వీల్ లోడర్ల ప్రాథమిక ఆపరేషన్

సీటు మరియు అద్దాలను సర్దుబాటు చేయండి: సీటును సౌకర్యవంతమైన స్థితిలో సర్దుబాటు చేయండి మరియు కంట్రోల్ లివర్లు మరియు పెడల్స్ సులభంగా ఆపరేట్ చేయవచ్చని నిర్ధారించుకోండి. స్పష్టమైన వీక్షణను నిర్ధారించడానికి రియర్వ్యూ మిర్రర్లు మరియు సైడ్ మిర్రర్లను సర్దుబాటు చేయండి.

ఆపరేషన్ కంట్రోల్ లివర్:

బకెట్ ఆపరేటింగ్ లివర్: బకెట్ ఎత్తడం మరియు వంగడాన్ని నియంత్రించడానికి ఉపయోగిస్తారు. బకెట్ను ఎత్తడానికి లివర్ను వెనుకకు లాగండి, బకెట్ను తగ్గించడానికి ముందుకు నెట్టండి; బకెట్ వంపును నియంత్రించడానికి ఎడమ లేదా కుడి వైపుకు నెట్టండి.

ట్రావెల్ కంట్రోల్ లివర్: సాధారణంగా డ్రైవర్ యొక్క కుడి వైపున ముందుకు మరియు వెనుకకు సెట్ చేయబడుతుంది. ముందుకు లేదా వెనుకకు గేర్ ఎంచుకున్న తర్వాత, వేగాన్ని నియంత్రించడానికి క్రమంగా యాక్సిలరేటర్ పెడల్పై అడుగు పెట్టండి.

ప్రయాణ ఆపరేషన్:

స్టార్ట్: తగిన గేర్ను ఎంచుకోండి (సాధారణంగా 1వ లేదా 2వ గేర్), నెమ్మదిగా యాక్సిలరేటర్ పెడల్పై అడుగు పెట్టండి, మెల్లగా స్టార్ట్ చేయండి మరియు ఆకస్మిక త్వరణాన్ని నివారించండి.

స్టీరింగ్: స్టీరింగ్ను నియంత్రించడానికి స్టీరింగ్ వీల్ను నెమ్మదిగా తిప్పండి, రోల్ఓవర్ను నివారించడానికి అధిక వేగంతో పదునైన మలుపులను నివారించండి. వాహనం స్థిరంగా ఉందని నిర్ధారించుకోవడానికి వాహన వేగాన్ని స్థిరంగా ఉంచండి.

లోడ్ ఆపరేషన్:

పదార్థ కుప్పను చేరుకోవడం: తక్కువ వేగంతో పదార్థ కుప్పను చేరుకోండి, బకెట్ స్థిరంగా మరియు భూమికి దగ్గరగా ఉండేలా చూసుకోండి మరియు పదార్థాన్ని లోపలికి పారవేయడానికి సిద్ధం చేయండి.

పారతో కొట్టే పదార్థం: బకెట్ పదార్థాన్ని తాకినప్పుడు, బకెట్ను క్రమంగా ఎత్తి వెనుకకు వంచి సరైన మొత్తంలో పదార్థాన్ని పారతో వేయండి. అసాధారణ లోడింగ్ను నివారించడానికి బకెట్ సమానంగా లోడ్ చేయబడిందని నిర్ధారించుకోండి.

లిఫ్టింగ్ పార: లోడ్ చేసిన తర్వాత, బకెట్ను తగిన రవాణా ఎత్తుకు ఎత్తండి, స్పష్టమైన దృష్టి మరియు స్థిరత్వాన్ని నిర్వహించడానికి చాలా ఎక్కువగా లేదా చాలా తక్కువగా ఉండకుండా ఉండండి.

తరలించడం మరియు అన్లోడ్ చేయడం: తక్కువ వేగంతో మెటీరియల్ను నిర్దేశించిన ప్రదేశానికి రవాణా చేయండి, ఆపై మెటీరియల్ను సజావుగా అన్లోడ్ చేయడానికి బకెట్ను నెమ్మదిగా తగ్గించండి. అన్లోడ్ చేసేటప్పుడు, బకెట్ సమతుల్యంగా ఉందని నిర్ధారించుకోండి మరియు దానిని అకస్మాత్తుగా పడవేయవద్దు.

3. సురక్షితమైన ఆపరేషన్ కోసం కీలక అంశాలు

స్థిరత్వాన్ని కాపాడుకోండి: లోడర్ యొక్క స్థిరత్వాన్ని కాపాడుకోవడానికి పక్కకు డ్రైవింగ్ చేయడం లేదా వాలులపై పదునైన మలుపులు తిరగకుండా ఉండండి. వాలుపై డ్రైవింగ్ చేస్తున్నప్పుడు, రోల్ఓవర్ ప్రమాదాన్ని నివారించడానికి నేరుగా పైకి క్రిందికి వెళ్ళడానికి ప్రయత్నించండి.

ఓవర్లోడింగ్ను నివారించండి: ఓవర్లోడింగ్ను నివారించడానికి లోడర్ యొక్క లోడ్ కెపాసిటీ ప్రకారం సహేతుకంగా లోడ్ చేయండి. ఓవర్లోడింగ్ కార్యాచరణ భద్రతను ప్రభావితం చేస్తుంది, పరికరాల ధరను పెంచుతుంది మరియు పరికరాల సేవా జీవితాన్ని తగ్గిస్తుంది.

స్పష్టమైన వీక్షణను కలిగి ఉండండి: లోడింగ్ మరియు రవాణా సమయంలో, డ్రైవర్ మంచి వీక్షణను కలిగి ఉండేలా చూసుకోండి, ముఖ్యంగా సంక్లిష్టమైన పని పరిస్థితులు లేదా రద్దీగా ఉండే ప్రాంతాల్లో పనిచేసేటప్పుడు, ముఖ్యంగా జాగ్రత్తగా ఉండండి.

నెమ్మదిగా పనిచేయడం: లోడ్ చేస్తున్నప్పుడు మరియు అన్లోడ్ చేస్తున్నప్పుడు, ఎల్లప్పుడూ తక్కువ వేగంతో పనిచేయండి మరియు ఆకస్మిక త్వరణం లేదా బ్రేకింగ్ను నివారించండి.ముఖ్యంగా మెటీరియల్ పైల్కు దగ్గరగా యంత్రాన్ని నడుపుతున్నప్పుడు, సున్నితంగా పనిచేయండి.

4. ఆపరేషన్ తర్వాత నిర్వహణ మరియు సంరక్షణ

పరికరాలను శుభ్రపరచండి: పని తర్వాత, వీల్ లోడర్ను శుభ్రం చేయండి, ముఖ్యంగా బకెట్, ఇంజిన్ ఎయిర్ ఇన్టేక్ మరియు రేడియేటర్ను శుభ్రం చేయండి, ఇక్కడ దుమ్ము మరియు ధూళి సులభంగా పేరుకుపోతాయి.

తరుగుదలను తనిఖీ చేయండి: టైర్లు, బకెట్లు, కీలు పాయింట్లు, హైడ్రాలిక్ లైన్లు, సిలిండర్లు మరియు ఇతర భాగాలు దెబ్బతిన్నాయా, వదులుగా ఉన్నాయా లేదా లీక్ అవుతున్నాయా అని తనిఖీ చేయండి.

ఇంధనం నింపి లూబ్రికేట్ చేయండి: అవసరమైన విధంగా లోడర్కు ఇంధనం నింపండి, హైడ్రాలిక్ ఆయిల్ మరియు ఇంజిన్ ఆయిల్ వంటి వివిధ లూబ్రికెంట్లను తనిఖీ చేసి తిరిగి నింపండి. అన్ని లూబ్రికేషన్ పాయింట్లను బాగా లూబ్రికేట్ చేయండి.

పరికరాల స్థితిని రికార్డ్ చేయండి: రోజువారీ నిర్వహణ మరియు నిర్వహణను సులభతరం చేయడానికి ఆపరేటింగ్ సమయం, నిర్వహణ స్థితి, తప్పు రికార్డులు మొదలైన వాటితో సహా ఆపరేషన్ రికార్డులు మరియు పరికరాల స్థితి రికార్డులను ఉంచండి.

5. అత్యవసర నిర్వహణ

బ్రేక్ వైఫల్యం: వెంటనే తక్కువ గేర్కు మారండి, ఇంజిన్ను వేగాన్ని తగ్గించడానికి ఉపయోగించండి మరియు నెమ్మదిగా ఆపండి; అవసరమైతే, అత్యవసర బ్రేక్ను ఉపయోగించండి.

హైడ్రాలిక్ వ్యవస్థ వైఫల్యం: హైడ్రాలిక్ వ్యవస్థ విఫలమైతే లేదా లీక్ అయితే, వెంటనే ఆపరేషన్ ఆపివేసి, లోడర్ను సురక్షితమైన స్థానంలో ఆపి, దాన్ని తనిఖీ చేయండి లేదా మరమ్మత్తు చేయండి.

పరికరాల వైఫల్య అలారం: డాష్బోర్డ్లో హెచ్చరిక సిగ్నల్ కనిపిస్తే, వెంటనే వైఫల్యానికి కారణాన్ని తనిఖీ చేసి, పరిస్థితిని బట్టి ఆపరేషన్ను కొనసాగించాలా లేదా మరమ్మతు చేయాలా అని నిర్ణయించుకోండి.

వీల్ లోడర్ల వాడకానికి ఆపరేటింగ్ విధానాలను ఖచ్చితంగా పాటించడం, వివిధ నియంత్రణ పరికరాలు మరియు ఫంక్షన్లతో పరిచయం, మంచి డ్రైవింగ్ అలవాట్లు, క్రమం తప్పకుండా నిర్వహణ మరియు సంరక్షణ అవసరం మరియు ఎల్లప్పుడూ కార్యాచరణ భద్రతపై శ్రద్ధ వహించాలి.సహేతుకమైన ఉపయోగం మరియు నిర్వహణ పరికరాల జీవితాన్ని పొడిగించడమే కాకుండా, నిర్వహణ సామర్థ్యాన్ని మెరుగుపరచడం మరియు నిర్మాణ స్థలం యొక్క భద్రతను నిర్ధారించడం కూడా సాధ్యమే.

మా కంపెనీ మైనింగ్ రిమ్స్, ఫోర్క్లిఫ్ట్ రిమ్స్, ఇండస్ట్రియల్ రిమ్స్, వ్యవసాయ రిమ్స్, ఇతర రిమ్ భాగాలు మరియు టైర్ల రంగాలలో విస్తృతంగా పాల్గొంటుంది.

మా కంపెనీ వివిధ రంగాలకు ఉత్పత్తి చేయగల వివిధ పరిమాణాల రిమ్లు క్రింది విధంగా ఉన్నాయి:

ఇంజనీరింగ్ యంత్రాల పరిమాణాలు: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 10.00-25, 11.25-25, 12.00-25, 13.00-25, 14.00-25, 17.00-25, 19.50-25, 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 13.00-33

మైనింగ్ పరిమాణాలు: 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 28.00-33, 16.00-34, 15.00-35, 17.00-35, 19.50-49, 24.00-51, 40.00-51, 29.00-57, 32.00-57, 41.00-63, 44.00-63,

ఫోర్క్లిఫ్ట్ పరిమాణాలు: 3.00-8, 4.33-8, 4.00-9, 6.00-9, 5.00-10, 6.50-10, 5.00-12, 8.00-12, 4.50-15, 5.50-15, 6.50-15, 7.00 -15, 8.00-15, 9.75-15, 11.00-15, 11.25-25, 13.00-25, 13.00-33,

పారిశ్రామిక వాహనాల పరిమాణాలు: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 7.00x12, 7.00x15, 14x25, 8.25x16.5, 9.75x16.5, 16x17, 13x15.5, 9x15.3, 9x18, 11x18, 13x24, 14x24, DW14x24, DW15x24, DW16x26, DW25x26, W14x28 , DW15x28, DW25x28

వ్యవసాయ యంత్రాల పరిమాణాలు: 5.00x16, 5.5x16, 6.00-16, 9x15.3, 8LBx15, 10LBx15, 13x15.5, 8.25x16.5, 9.75x16.5, 9x18, 11x18, W8x18, W9x18, 5.50x20, W7x20, W11x20, W10x24, W12x24, 15x24, 18x24, DW18Lx24, DW16x26, DW20x26, W10x28, 14x28, DW15x28, DW25x28, W14x30, DW16x34, W10x38 , DW16x38, W8x42, DD18Lx42, DW23Bx42, W8x44, W13x46, 10x48, W12x48

మా ఉత్పత్తులు ప్రపంచ స్థాయి నాణ్యతను కలిగి ఉన్నాయి.

పోస్ట్ సమయం: సెప్టెంబర్-14-2024